長野県のサン工業 めっき業界の駆け込み寺が挑む化学技術の新フィールド開拓

(※本記事は経済産業省が運営するウェブメディア「METI Journal オンライン」に2025年7月2日付で掲載された記事を、許可を得て掲載しています)

「めっきは下請け」の“常識”なくし、製品開発のパートナーへ

めっきは金属や樹脂などの材料の表面に金属の薄い膜を被覆する表面処理の一種で、膜の厚さはミクロン単位の世界(1ミクロンは1000分の1ミリ)となる。かつて、熟練した技術は職人の名人芸とされ、習得には長年の経験が必要だった。こうした「業界の常識」を覆し、製品の企画段階から参画して最適なめっき技術を提案し、他社のめっきの不具合を科学的に解析するなどの先進的な取り組みから、業界の「駆け込み寺」として大きな存在感を示しているのが長野県伊那市のサン工業(川上健夫社長)だ。

日本にはめっき加工会社が1,100社ほどあり、「ニッケルめっき」「亜鉛めっき」など限られためっきに特化した会社が多い。少ないめっきの処理槽に、いかに多くの企業から注文を受けた素材を入れて加工できるかが、コストダウンのカギとなる。

一方、サン工業はアプローチが異なっている。取引先が新製品を開発する際の設計・企画の段階から参画し、最適なメッキの種類、工程、品質、機能などを提案。取引先からOKが出ればライン化して量産体制を整えていく。

取引先の企業にとって、サン工業は下請けではなく、製品開発のパートナーとなる。その結果、サン工業にとっては「転注」(取引先が注文を他社へ転じること)のリスクがなく、価格の主導権が握れる、という利点がある。現在、30ある製造ラインのうち、3分の2は取引先ごとの専用ラインだ。

川上健夫社長(74)は「提案から量産までのプロセスが長く、苦労もありますが、取引先に長く付き合ってもらえる会社にしたい。社員に化学の専門家を増やして、付加価値をより高めていきたいですね」と話す。さらに「単価を安くすれば仕事はたくさん来ます。ただ、会社は大きくすることが目的ではなく、『いい会社』にすることだと思っています。社員が誇りを持って働ける、やりがいのある仕事ができる職場です」と力説する。

きつい、汚い…5Kから転換、「人」への投資に着目

川上社長が「いい会社」を志したのは、父・広見氏が創業したサン工業に専務として入社した24歳の頃だった。一般的にめっき工場は「きつい、汚い、危険」の3Kだと言われていたが、当時のサン工業は「3Kに『暗い』『くさい』を加えた5Kでした」という。初仕事は辞表を出した社員の家を訪問して慰留することだった。社員がどんどん辞めていくのに、新しい人は入ってこない状態だった。

めっき自体は商品ではなく金属加工に付随する技術のため、「下請け」と軽んじられる風潮もあった。取引先に営業に行くと「あぁ、めっき屋か」と見下すような言い方をされる。「私が馬鹿にされたように感じるなら、社員はなおさらだろう。この状況を何とか変えていきたい」。その思いが「いい会社」を目指すきっかけになったという。

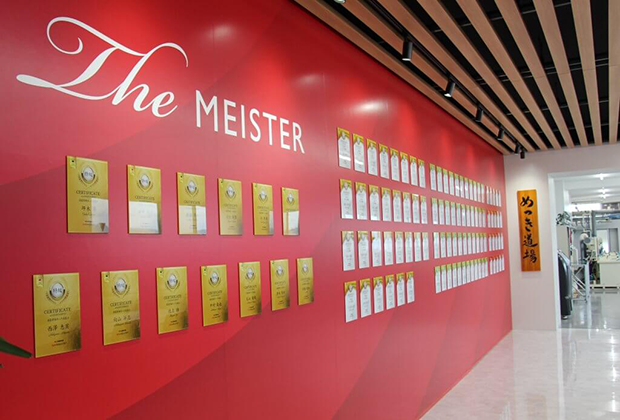

「いい会社」実現のため、まずは明るくてきれいな工場を作ろうと考え、中央道伊那インターに近い工業団地への移転を決意した。当時の年商の2.5倍という資金を地元の信用金庫から借りた。「いい会社」には「人」への投資も大切だ。「いい人が集まれば、いい会社になる。他社との差別化を図るには『人』しかない」と考えた。当時、数百万円という利益の大半を社員教育に投資して、めっき技術などを化学的に学べる機会を設けることにした。1985年ごろから、月に1回程度の勉強会を始めた。

だが、そうは言っても、会社は職人の集まりで、化学を体系的に理解している人は一人もいなかった。川上社長は先輩の職人からめっき液などの配合を教わり、「体で覚えた」という。「この薬品を柄杓(ひしゃく)で3杯入れて、別の薬を1杯入れて、液がドロドロになってくるといいんだよ」といった感じだ。「理論ではなく、全てが感覚的なものでした」と当時を振り返る。

ベテラン職人に数字や化学式、品質管理をいかに学んでもらうか、に苦心した。「今の職人が全員退職する年齢になるまで待つしかない。その間、会社は成長できないだろうが、我慢するしかない」と腹をくくったこともあった。ただ、「少しでも会社を良くしたい」と勉強会を続けるうち、社員たちの学ぶ姿勢が自然と身についてきているように感じられた。

全員参加の勉強会「SUNDay」、学び続ける姿勢が企業文化に育つ

川上社長は「機は熟した」と、2000年から「SUNDay」という月1回の全社員参加型の勉強会を開始した。勉強会が形を変えた「SUNDay」は、「Step」「Up」「No(の)」「Day(日)」の略だ。毎月1回、土曜日の午前から午後にかけて開催している。

特徴は「参加型」なことだ。社員たちが盛り上がっている様子を見て、川上社長は「学び続けることに、社員みんなが納得して取り組むことで、それが企業文化として定着してきていると感じています」と話す。現在はめっきの技術だけでなく、マナー研修や防災訓練、AED(自動体外式除細動器)の講習や、会社の発展に向けたアイデアを出し合うような取り組みも行われている。各部門間の壁を越えた交流の場にもなっており、2025年中に300回目を迎える。

他社の「不良」を解明、高い分析・解析力が評判を呼ぶ

サン工業は現在、22種類のめっき処理に対応しており、取引先は約600社と、幅広い業界に及んでいる。自動車や航空宇宙、産業機械の分野ではボディやエンジンブレーキ、エンジン、各種部品などに耐食性や耐摩耗性などの性能をつけるめっき、医療、電気・電子分野では部品に導電性や抗菌作用をつけるめっき、家庭用品では美観と耐食性を兼ねためっきなどの実績がある。

技術開発体制も充実しており、試作専用のめっきラインや研究エリアで、新規表面処理の研究開発を行っている。「表面解析室」には、めっき皮膜成分や素材成分を分析できる最新鋭の評価機器を備えている。また、全社員の8割が特級から3級までの「めっき技能士」の技能資格を持っていることも強みだ。これらの体制により、新しいめっき技術の開発はもちろん、他社のメッキ加工の「不良」の分析・解析を依頼されることが増えているという。

「ミクロンの世界」「熟練の職人技」というめっき業界では、不良の原因の特定が難しいことも背景にある。「別の会社に自動車の部品のめっき加工を依頼したが、表面が荒れて不良になった。材料が悪いと言われて困っている」という切削加工メーカーから、不良の解析を求められたことがあった。調べてみると、めっき処理液の管理に原因があったことが分かった。こうした分析力、解析力が高い評価を得ており、業界の「駆け込み寺」との評価を得るようになった。

Yes, I can! 常にチャレンジで新分野の開拓続ける

サン工業は、めっき処理でいちばん硬いとされている「硬質クロムめっき」よりも約1.7倍硬い「超高硬度クロムめっき」を開発し、2024年から取引先への提案を始めている。一般的な硬質クロムめっきは、熱がかかると硬度が低下する性質があるが、超高硬度クロムめっきは熱を加えることでさらに硬化し、同時に耐摩耗性も向上する特性を持つという。医療・産業用ロボットの「関節」部分や、釣り竿の糸を通す「ガイド」などへの活用が期待される。

2019年末からのコロナ禍の時期には、ウイルスや菌の増殖を抑制する「抗ウイルス・抗菌めっき」を開発。一般社団法人抗菌製品技術協議会(SIAA)認証を取得した。自動車のドアノブやシフトレバーなどの接触感染予防などへの応用が見込まれている。

2024年10月には、各地の経済産業局と独立行政法人中小企業基盤整備機構が主催する「地域未来牽引企業」の新事業創出プロジェクト「みらいPitch」のキックオフイベントに参加。イベントを通じて「超高硬度クロムめっき」などを使った製品開発の計画を複数の企業と進めている。

新しい技術は、顧客の要望による「ニーズ開発」ではなく、自分たちの技術で新しい市場を開拓したいという「シーズ開発」から生まれたものだ。川上社長は「我々は製造業の『サポートインダストリー』であり、頑張って最先端の設備・技術を整えておくことで、日本の製造業の発展に貢献していきたい」と語る。

サン工業のキャッチフレーズは「Yes, I can!」だ。「世の中が変わり、業界も変わり、お客様のニーズも変わっている。だから常に新しいものを取り入れてチャレンジしていく、これも会社の大切な文化として定着しています」と、川上社長は誇らしげに話す。「めっきの世界は奥深く、深掘りしていける要素がたくさんあります。めっきは化学であり、めっきの薬品を自分たちで開発することもできる。新技術でしっかりと成功体験を積み上げて、我々が強みを持つ分野を広げ、化学の新たなフィールドに進んでいきたい」と、めっきと化学の将来へ思いをはせている。

【企業情報】

▽公式サイト=https:///www.sun-kk.co.jp/ ▽代表者=川上健夫社長 ▽社員数=180人 ▽資本金=9000万円 ▽設立=1949年

元記事へのリンクはこちら。

- METI Journal オンライン

広告掲載のご案内

広告掲載のご案内