複合素材プラスチックを循環利用 常温で分解するケミカルリサイクルの新技術

(※本記事は「産総研マガジン」に2025年7月9日付で掲載された記事を、許可を得て掲載しています)

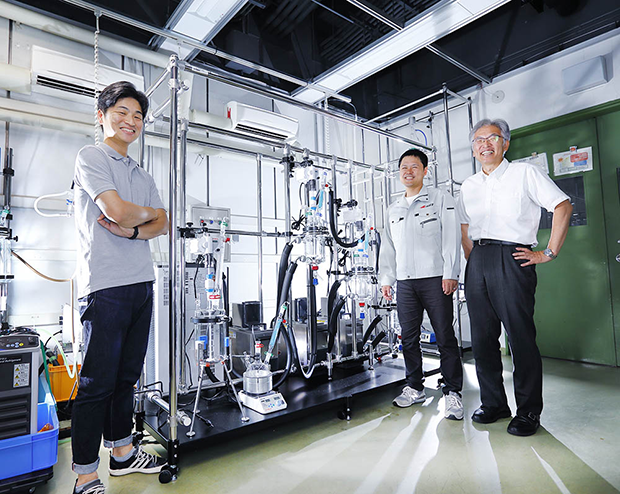

プラスチックごみによる環境汚染は、世界中で大きな問題となっています。産総研では、ペットボトルやポリエステル繊維など現代社会で非常に多く使われているポリエチレンテレフタレート(PET)樹脂に着目し、低エネルギー・低コストのケミカルリサイクル技術を開発しました。そして今、研究者、エンジニアリング人材、AISolがタッグを組み、社会実装に向けて進んでいます。

常温でPETを分解できる技術を開発し複合繊維のリサイクルという難題に挑む

日本で1年間に廃棄されるプラスチックは約824万トンにのぼり、ケミカルリサイクル、マテリアルリサイクル、エネルギーリカバリーの3つの方法で約86%がリサイクルされています。しかし、エネルギーリカバリーを含めないEUの定義では、日本のリサイクル率は25%にすぎません。そのため、ケミカルリサイクルとマテリアルリサイクルをもっと増やす必要があり、基盤技術の開発が急務となっています。

プラスチックごみの多くは複合素材であり、それを循環式で有効に再利用するにはケミカルリサイクルが適しています。しかし、従来の手法では200 ℃以上の高温で反応させるため、エネルギーコストの面で課題がありました。それを克服する画期的な技術を開発したのが田中真司です。

「メタノールを使って化学的にPETを解重合(分解)するのは、アルコール同士を交換するエステル交換反応です。問題は正反応(分解)と逆反応(重合)が両方起こる平衡反応であること。逆反応を抑えないと、分解効率が低下してしまいます。そこで、副生成物のエチレングリコールと反応しやすい『炭酸ジメチル』という溶媒を使い、化学的に安定な炭酸エチレンに変換することで反応を促進させるアイデアを考えました。この方法なら常温でPETを解重合できます」

ペットボトルを粉砕して検証したところ、最終的に90%以上の回収率でPETの原料であるテレフタル酸ジメチルを得ることに成功しました。2021年11月8日に論文発表およびプレスリリースをすると、予想以上に繊維業界からの反響があったといいます。その半年前には、環境省が「サステナブルファッション」のウェブサイトを公開し、洋服と環境負荷に関する情報発信をしていました。

実は田中の技術は、複合繊維でも有効です。「開発した技術を、複合繊維や染色した繊維などに展開したいと考えています。最近、ポリエステルと綿の複合繊維、ポリエステルとポリウレタンの複合繊維で実験をしたところ、ほぼ同じような条件で解重合反応が進行してテレフタル酸ジメチルを回収することができ、同時に綿とポリウレタンもそれぞれ回収できることを実証しました」

複合繊維からすべての成分を再利用可能な状態で取り出す。この極めて難しい技術を確立するため、意欲的な研究が続いています。

(記事の続きはこちらから。産総研マガジン「複合素材プラスチックを循環利用するケミカルリサイクルの新たな技術」)

広告掲載のご案内

広告掲載のご案内